خستگی در المانهای سازهای

خستگی در المانهای سازهای

رفتار یک سازه در هنگام بارگذاری نه تنها به مواد تشکیلدهنده بلکه به ویژگیهای بارهای اعمال شده نیز بستگی دارد. یکی از معیارهای تشخیص نوع بارگذاری، ثابت یا متغیر بودن بار در طی زمان است. به طور کلی، نحوه اعمال بار را میتوان به دو گروه، بارگذاری استاتیک (Static Loading) و بارگذاری دینامیک (Dynamic Loading)، تقسیمبندی کرد.

احتمال شکست سازهها در شرایط بارگذاری دینامیک در مقایسه با شرایط بارگذاری استاتیک بیشتر است. اگر فرآیند بارگذاری دینامیک در چرخههای زیاد تکرار شود، احتمال شکست افزایش خواهد یافت. در این موارد، شکستگی معمولاً بر اثر خستگی (Fatigue) یا ترک پیشرونده (Progressive Fracture) رخ میدهد.

1. تعریف پدیده خستگی در المانهای سازهای :

به شکست ماده در اثر اعمال نیروهای متناوب کمتر از استحکام نهایی و (اغلب) کمتر از حد تسلیم، خستگی گفته میشود. خستگی مواد وقتی اتفاق میافتد که ماده تحت تنشهای تکراری یا نوسانی قرار گیرد که منجر به شکست ناگهانی قطعه میگردد.

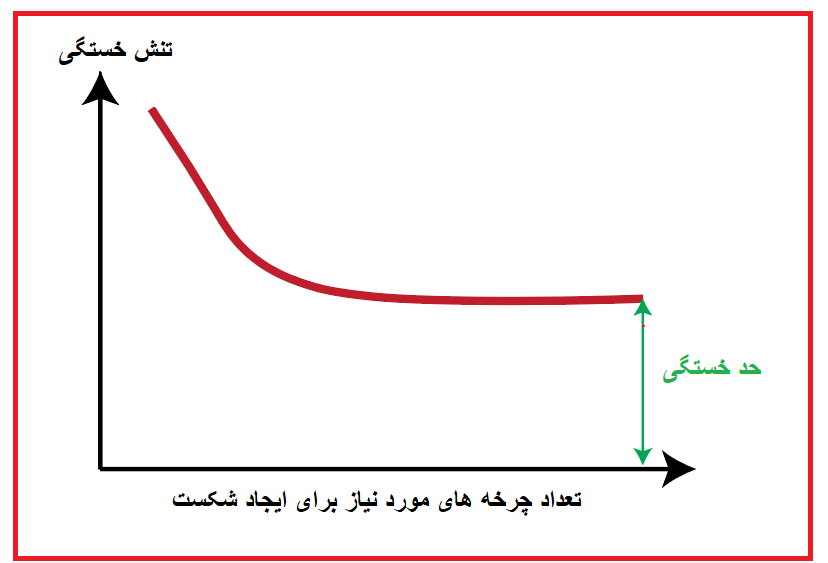

2. حد خستگی:

حد خستگی یا استحکام خستگی بالاترین تنشی است که یک ماده میتواند برای یک تعداد سیکل بدون شکستن تحمل کند.

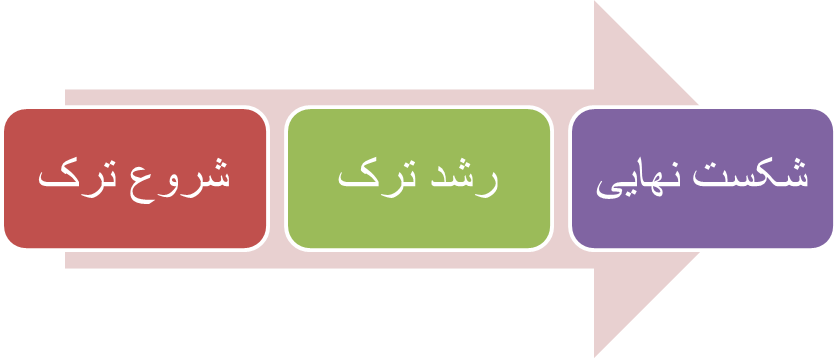

3. فرآیند خستگی در سازه:

مرحله 1:

در اثر بارهای تکرار شونده، ترکهای ریز در قطعه شروع میشود. محل شروع ترک در جسم، در نواحی ناپیوستگیها و محلهایی است که تمرکز تنش در آنجا وجود دارد.

مرحله2:

در این مرحله ترک در جهت عمود برجهت اعمال تنش رشد میکند و ادامه مییابد.

مرحله3:

در این مرحله وقتی ترک رشد می کند، تمرکز تنش بسیار بالا میرود و شکست در ماده اتفاق می افتد.

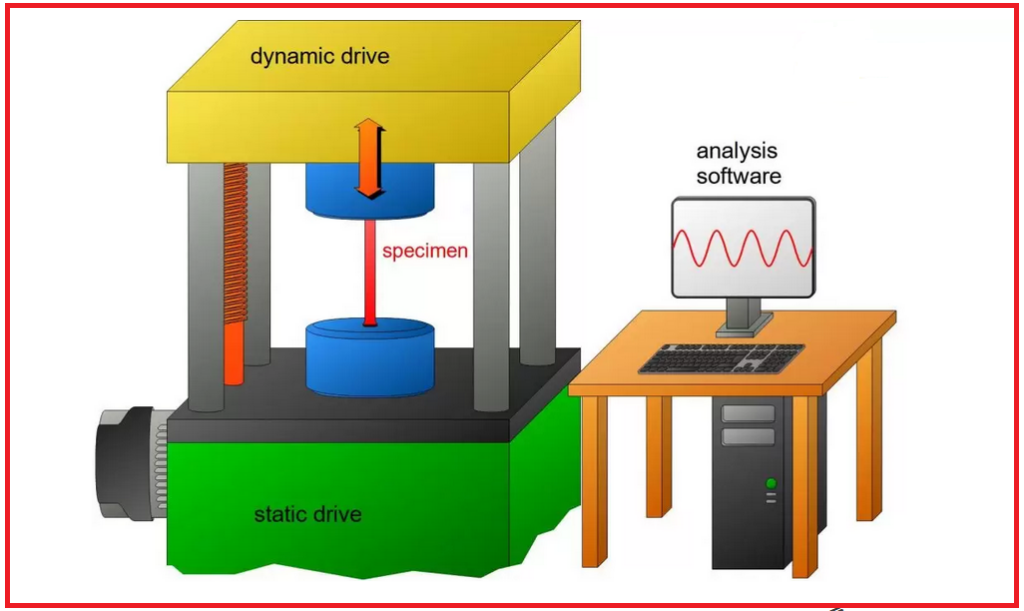

4. آزمون خستگی:

هدف از آزمون خستگی، تعیین طول عمر ماده ای است که در معرض بارگذاری های متناوب قرار دارد. در نتیجه آزمون خستگی میزان استحکام خستگی و مقاومت در برابر ترک ماده نیز به دست می آید. عمر خستگی یک ماده، تعداد کل چرخه هایی است که یک ماده را می توان تحت یک برنامه بارگذاری متناوب قرار داد. از تست خستگی برای تعیین حداکثر بار نیز استفاده می شود.

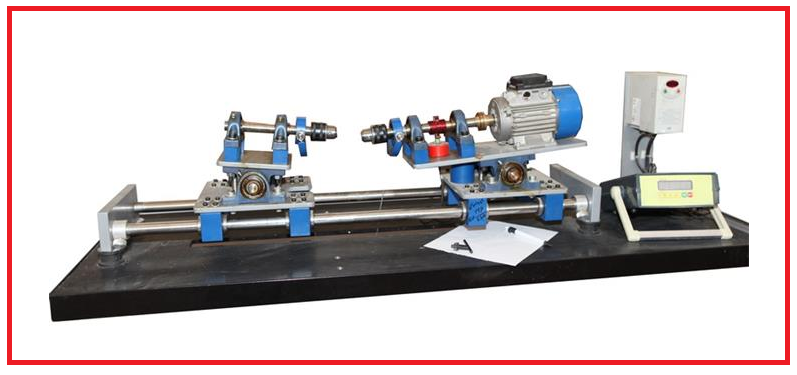

1.4 تست خستگی خمشی:

با وارد کردن نیرو به صورت خمشی به نمونه ها در دستگاه تست خستگی در سطح بالایی نمونه تنش کششی و در سطح زیری تنش فشاری ایجاد میشود. بعد از اینکه نمونه ۱۸۰ درجه چرخید، مکانی که ابتدا تحت تأثیر تنش کششی قرار گرفته بود، تحت تنش فشاری قرار می گیرد. به این ترتیب تنش در هر نقطه ای از نمونه به صورت تناوبی تغییر میکند. در تست خستگی خمشی تنش متناوب میتواند بین دو مقدار حداکثر و حداقل در گونه های مختلف تنشی، از کشش تا فشار تغییر کند.

2.4 تست خستگی محوری:

در آزمایش خستگی با بارگذاری محوری یا مستقیم، به نمونه در یک محور هم کشش و هم فشار وارد می شود. یک مزیت روش آزمون تنش مستقیم در برابر آزمایش خمشی این است که چرخه بارگذاری را می توان طوری تنظیم نمود که تنش متوسط صفر نشود.

5. خستگی در سازه های فولادی

سازههای فولادی و فلزات به خاطر تحمل وزن ساختمانها، دائما زیر فشار هستند. سازهها تحت تاثیر تنشها بوده و به مرور زمان دچار شکستگی میشوند، به این رخداد خستگی سازه فلزی میگویند.

با توجه به اهمیت موضوع خستگی سازه، مهندسین باید سازههای فلزی را بیش از پیش مورد توجه قرار داده و خطرات احتمالی را بررسی کنند و در صورت لزوم اقدامات پیشگیرانه انجام دهند.

ناگفته پیداست که بعضی از سازهها اهمیت زیادی داشته و چون بیش تر در معرض خستگی سازه قرار دارند توجه بیشتری طلب میکنند مانند پلها، اسکلت ساختمان، بدنه هواپیما و ….

1.5 دسته بندی خستگی سازه فلزی

در یک تقسیم بندی انواع خستگی سازه به سه گروه تقسیم می شود. در هر مرحله میزان فشار وارد شده به سازه بیش تر از مرحله قبل می باشد.

- خستگی چرخه ضعیف

- خستگی چرخه قوی

- خستگی چرخه بسیار قوی

6. خستگی در سازههای بتنی

پدیده خستگی بیشتر برای سازههای فولادی مورد بررسی قرار میگیرد، ولی این پدیده در سازههای بتنی هم ممکن است رخ دهد.

نمونه بتنی در نظر بگیرید؛ که تحت اعمال بارگذاری و باربرداری به صورت متناوب میباشد. پس از هربار باربرداری، مقدار زیادی کرنش پسماند، در بتن باقی میماند. این موضوع باعث میشود که، مقاومت بتن در بارگذاری بعدی کاهش یابد. با تداوم عملیات بارگذاری و باربرداری، کرنشهای بیشتری در بتن باقی مانده، و در نهایت مقاومت خود را کاملاً از دست میدهد. و تحت حداکثر بار وارده، شکسته میشود.

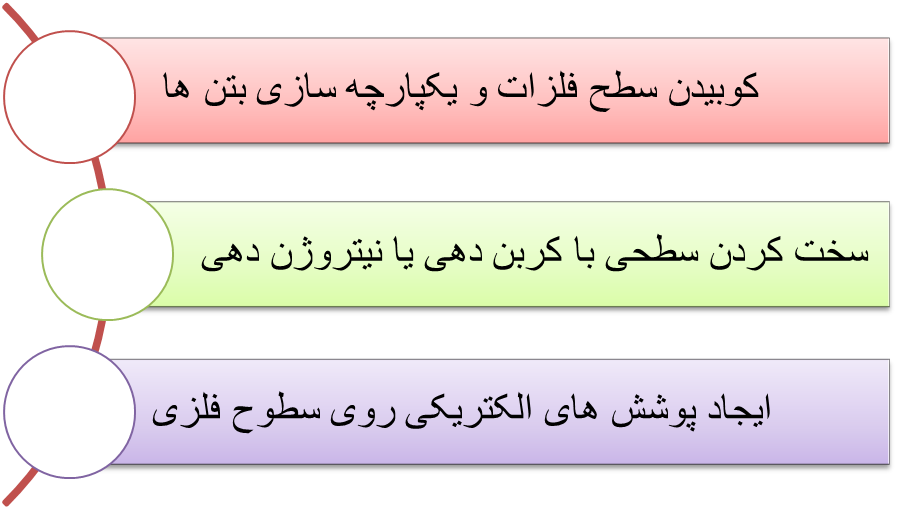

7. چه عواملی اثرات خستگی در سازه را کاهش می دهد؟

راهکارهای مختلفی برای این کار وجود دارد؛ اما آنچه رایج است کوبیدن سطح فلزات و یکپارچه سازی بتن ها می باشد. این کار باعث می شود تنش های پسماند فشاری که در برخی لایه های سطحی ایجاد می شود کاهش یابد. در نتیجه از ترک های پدیده خستگی جلوگیری شده و یا حداقل در به وجود آمدن ترک ها تأخیر ایجاد می کند.

روش دوم:

سخت کردن سطحی با کربن دهی یا نیتروژن دهی است.

روش سوم:

ایجاد پوشش های الکتریکی روی سطوح فلزی.

8. نتیجه گیری

همانطور که ملاحظه کردید پدیده خستگی یکی از پدیدههای تخریب کننده انواع سازههای بتنی و فلزی است. هر چه عمر خستگی مصالح به کار رفته بالاتر باشد، عمر سازه نیز بیشتر خواهد بود. در صورتی که در هنگام طراحی، تجزیه و تحلیلهای کافی برای تشخیص میزان مقاومت اعضا در برابر پدیده خستگی انجام نشود، سازه مورد نظر دچار خرابی های گسترده خواهد شد.

گردآورندگان

دیدگاهتان را بنویسید

برای نوشتن دیدگاه باید وارد بشوید.